镁合金主要的防腐蚀方法有哪些,想要成本低效果好选哪个?

发布日期:2024-12-27 浏览次数:1162

镁合金作为一种轻质、高强度且具备良好机械性能的材料,在航空航天、汽车制造、电子设备及医疗器械等领域展现出了巨大的应用潜力。然而,镁合金的化学活性较高,易于与环境中的氧、水等发生反应,导致腐蚀现象的发生,这在一定程度上限制了其应用范围的扩展。为此科研人员及企业不断探索和实践,研发出了一系列的镁合金表面处理技术来提高镁合金的耐腐蚀性。本文将详细介绍镁合金主要的防腐蚀方法。

阳极氧化是一种成熟且广泛应用的镁合金表面处理技术。它是在特定的电解液中,将镁合金作为阳极,通过电解作用使镁合金表面生成一层氧化膜。但阳极氧化膜具有相对较差的耐蚀性与耐磨性,脆性较大、多孔,在复杂工件上难以得到均匀的氧化膜层,产业化应用领域有限。

微弧氧化是在脉冲电压的作用下,镁合金表面的微区会发生等离子弧光放电,在这个高能量的放电区域内,镁合金表面的物质与电解液中的成分发生复杂的物理化学反应,进而形成一层富含氧化物的陶瓷层。微弧氧化过程中,由于电解工艺的影响,不可避免地会形成多孔膜层。这种多孔性为腐蚀过程中的电解质溶液提供了渗透通道,可能导致腐蚀加剧,耐蚀性差。对复杂形状工件的处理受到限制。附着力低,能耗相对较大,工艺时间长,成本较高。加工过程中可能存在安全隐患。

化学转化膜是利用镁合金与化学处理液之间的化学反应,在镁合金表面形成氧化物或金属化合物钝化膜。化学转化膜较薄、软,防护能力弱,耐蚀性相对较差(中性盐雾最多在96小时以内,无自修复功能)一般只用作装饰或防护层中间层。

电镀是通过电解作用,在镁合金表面形成-层金属或半导体的薄膜。镁合金十分活泼,在空气中表面迅速形成氧化镁,会造成镀层结合力差、 均匀性差、耐蚀性差、耐高温性差。

离子注入、激光熔覆、纳米涂层、物理气相沉积(PVD)、等离子表面处理技术等,维护成本以及运行成本都相对较高,效率较低,无法满足大规模、高效率的生产需求。

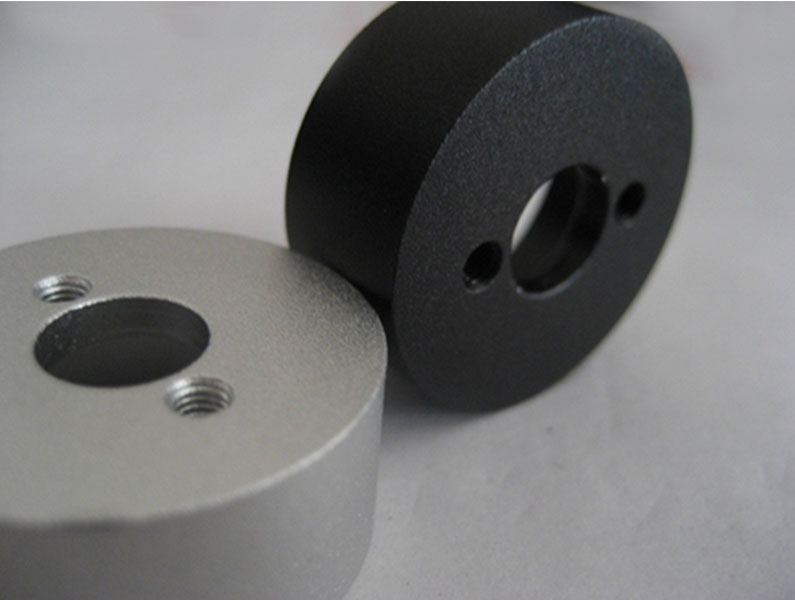

合肥华清高科研发团队研发镁合金自修复复合氧化技术和工艺,可在镁合金表面形成一层非贯穿的自修复自清洁涂层,不仅填充底层及外层的孔隙,在最外层受到一定程度破坏时达到主动/被动协同防腐功能的自修复目标。克服了现有的微弧氧化技术瓶颈,中性盐雾可达500-1000小时以上(不同镁合金牌号),具有优异的耐蚀性、附着力,不受复杂形状工件的限制、工艺时间短、颜色可控等优点,满足航空航天、军工、3C、5G通信、新能源汽车等行业的耐蚀性、耐磨性的需求,与现有的微弧氧化技术相比大幅度降低了成本,为镁合金产化应用提供了有力的支撑,产业化应用市场巨大。

镁合金的防腐蚀方法多种多样,每种方法都有其独特的优势和适用范围。在实际应用中,需要根据镁合金的具体使用环境和性能要求,选择合适的防腐蚀方法,并严格按照操作规程进行操作,以确保达到预期的防腐效果。随着技术的不断进步和创新,镁合金的防腐蚀技术将会更加成熟和完善,为镁合金的广泛应用提供更加坚实的保障。