镁合金表面处理|复合氧化技术在航空航天镁合金零部件加工的应用

发布日期:2023-11-17 浏览次数:1764

镁合金是一种重要的金属结构材料,其独特之处在于它的轻量性和一系列优点。作为目前最轻的金属结构材料之一,镁合金具有高比强度和高比刚度的特性,同时保持尺寸稳定性,易于加工成形,并具备良好的导热导电性能,可提供良好的阻尼减振效果。此外,镁合金还具备电磁屏蔽能力和易于再回收的特点,因此被广泛赞誉为“21世纪绿色工程材料”。

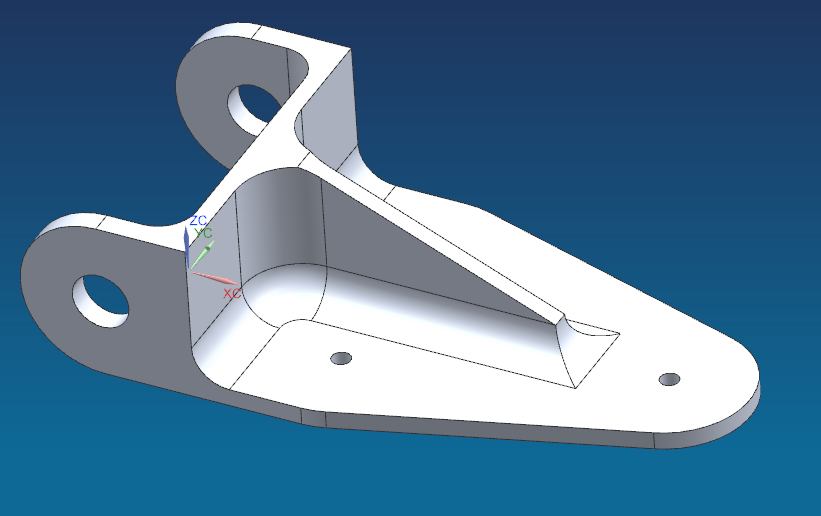

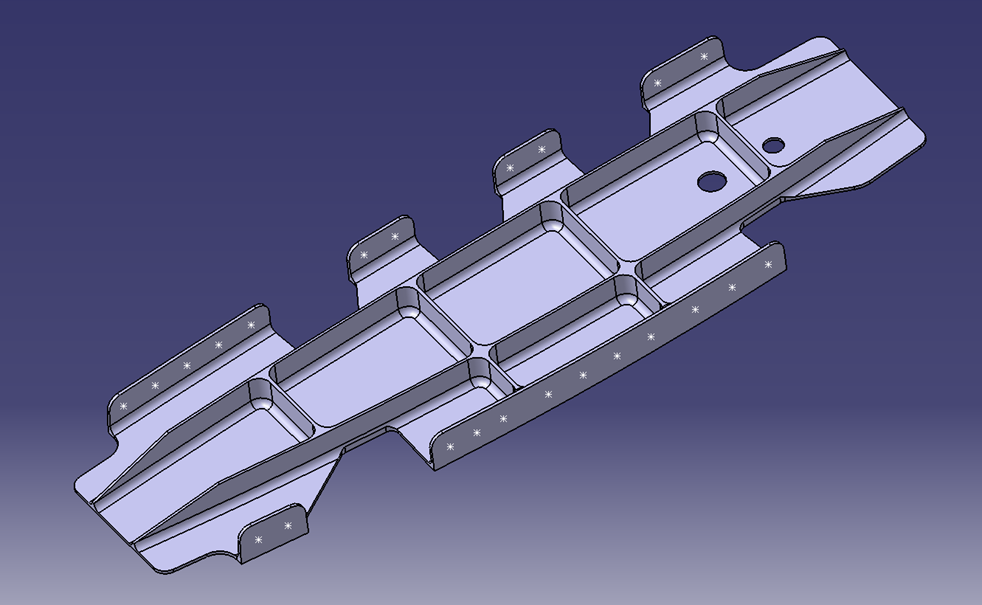

在工业领域中,镁合金已经成为航空航天、汽车和电子通信等领域中的重要结构材料。在航空航天领域,镁合金被广泛应用于制造飞机、导弹、飞船和卫星等重要机械装备零件。这种应用有助于减轻零件质量,提高飞行器的机动性能,并降低航天器的发射成本。早在20世纪50年代,我国仿制的飞机、导弹的蒙皮、框架以及发动机机匣就开始采用镁稀土合金。随着我国航空航天技术的迅速发展,70年代后镁合金逐步在强击机、直升机、导弹和卫星等产品上推广和应用。例如,ZM6铸造镁合金已广泛用于制造直升机尾减速机匣、歼击机翼肋和30 kW发电机的转子引线压板等关键零件;MB25稀土高强镁合金已经在强击机上取代部分中强度铝合金,实现了实际应用。不过,由于镁合金的化学和电化学活性较高,限制了其应用范围,但适当的表面处理可以提高镁合金的耐蚀性能。

镁合金复合氧化技术,是华清高科针对镁合金材料的耐蚀性、耐磨性、耐高温等性能问题研发出的镁合金表面处理最新工艺,工艺完美的优化了镁合金通电问题,使得镁合金在经过复合氧化工艺加工后非常适合应用于航空航天领域。复合氧化技术是继化学镀、转化膜涂层、阳极氧化、有机物涂层、热喷涂和气相处理等镁合金表面处理之后研发的最新技术。

通过复合氧化技术对镁合金零部件的处理形成的膜层与普通的阳极氧化膜层相比,空隙小,空隙率低,与基质结合紧密,且在耐蚀、耐磨性能等方面得到了很大的提高。镁合金复合氧化技术生成的膜层综合性能优良,与镁合金零部件结合牢固,且工艺简单,对环境污染小, 所得膜层均匀、质硬,可以起到长期的保护作用,镁合金零部件裸膜状态下盐雾时间可达200小时,目前对其生长规律、生长机理和影响因素等已经有了较为深入的研究。华清高科复合氧化技术在工业上得到了一定的应用,是一种具有发展潜力的镁合金零部件表面处理技术。

复合氧化技术处理能力强,可通过改变工艺参数获取具有不同特性的氧化膜层以满足不同目的的需要;也可通过改变或调节膜层厚度使镁合金表面具有某种特性或呈现不同颜色;还可采用不同的电解液对同一工件进行多次复合氧化处理,以获取具有多层不同性质的陶瓷氧化膜层。复合氧化技术虽尚未投入大规模生产,但已引起人们的普遍关注,在许多工业领域有广阔的应用前景,是镁合金零部件表面处理技术发展的一个重要突破。

网址:www.hqhf.com

公众平台:华清高科

联系地址:安徽省合肥市高新区宁西路1666号