镁合金复合氧化技术在新能源汽车零部件上如何应用?

发布日期:2024-08-09 浏览次数:1252

新能源汽车正朝着车型轻量化的方向迈进,而镁合金零部件密度小、质量轻,是轻量化汽车理想的金属材料,镁合金在汽车制造中的应用正迅速增长。

镁合金的轻量化优势显著。目前应用较多的零部件有汽车轮毂、汽车减震器、汽车座椅支架等配件,已在逐步使用镁合金进行替代。镁合金轮毂比普通轮毂轻30%左右,安全性好、减震性佳,可以提高燃油经济性综合标准,降低废气排放和燃油成本。

镁合金的减震性能优势主要体现在其密度低、强度高、弹性模量大、散热性好等方面。

然而,镁合金能够广泛的应用各个领域离不开镁合金表面技术的发展,因镁合金金属特性较活泼,易氧化,要想在各个行业被广泛应用,需要依赖于表面处理技术来提升其表面性能,如耐蚀性、耐磨性、耐高温等。

其中由合肥华清表面处理团队研发的复合氧化技术,就能很好的解决镁合金材料的耐蚀性、耐磨性、耐高温等性能问题。

镁合金复合氧化工艺特点:

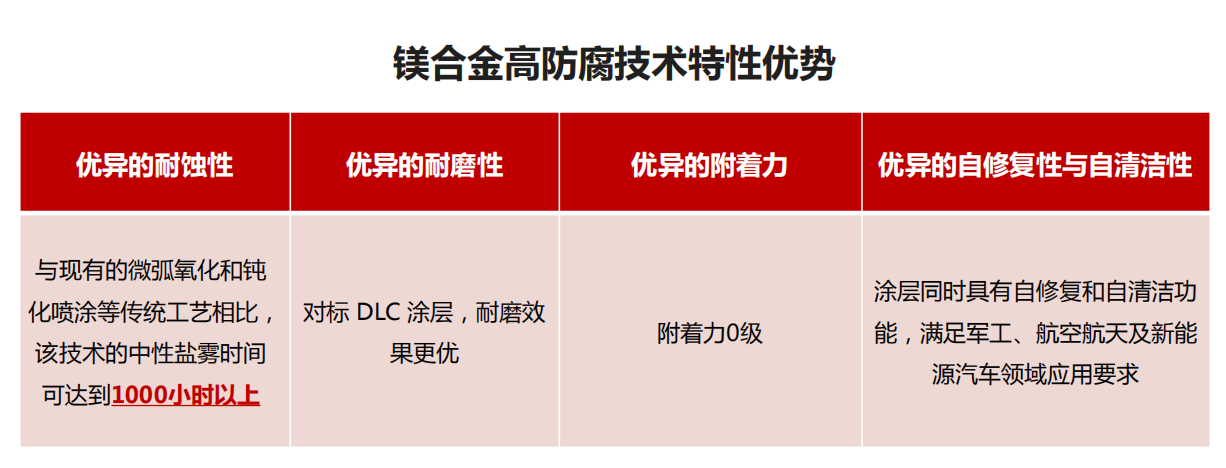

①优异的耐蚀性:与现有的微弧氧化和钝化喷涂等传统工艺相比,该技术的中性盐雾时间可达到500-1000小时以上(不同镁合金牌号)

②优异的耐磨性:对标 DLC 涂层,耐磨效果更优

③优异的阻燃性:燃点≥750℃

④优异的附着力:附着力0级

⑤优异的散热性:热扩散系数达到72.45mm2/s,高于屈服强度大于400MPa的高强铝合金;

⑥优异的自修复性与自清洁性:涂层同时具有自修复和自清洁功能

复合氧化技术具有工艺简单、材料适应性宽等特点,所得膜层均匀、质硬,可以起到长期的保护作用,可满足新能源汽车对镁合金耐磨、耐蚀性能上的高要求。