镁合金复合氧化技术--膜层更加耐磨、耐蚀,盐雾时间高达1000小时

发布日期:2024-07-31 浏览次数:1309

镁合金作为最轻的金属结构材料,具有密度低,比强度高,弹性模量大等优势,在新能源汽车领域轻量化趋势下的镁合金材料得到大范围应用,现在镁合金正以其独特的性能优势,逐渐成为轻量化的主流趋势,为适应各行业的产品性能要求,而与之相关联的镁合金表面处理公司也在积极探索更加高效的表面处理技术,使其具有更加耐磨、耐蚀等性能,扩大未来镁合金的应用领域!

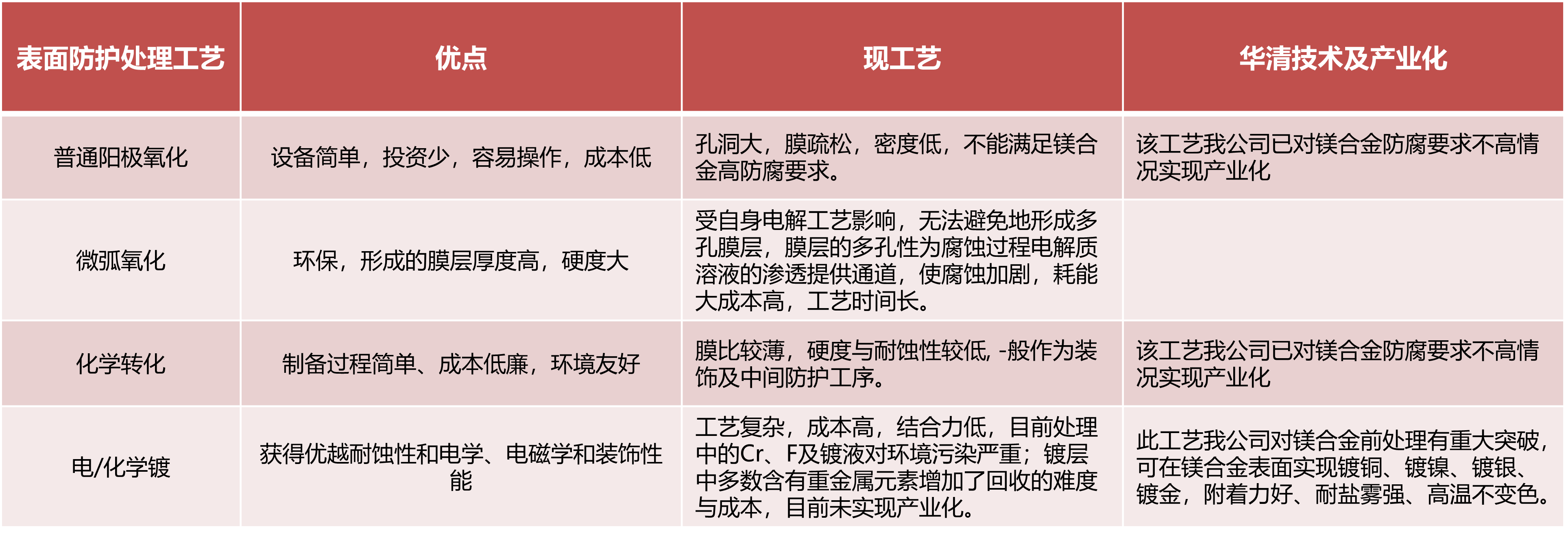

华清研发团队在金属表面处理角度,通过针对镁合金材料的耐蚀性、耐磨性、耐高温等性能问题,研发出镁合金表面处理新工艺:复合氧化技术,工艺良好的优化了这些问题,是继电化学镀、转化膜涂层、阳极氧化、有机物涂层、热喷涂和气相处理等之后研发的最新技术。

镁合金经过复合氧化工艺进行表面处理之后,会在金属表面生成一层均匀细腻具有磨砂感的黑色膜层。膜层具有以下优点:

①其生成的复合氧化膜层厚度为5~30微米,呈多空状,膜层绝缘、散热性能优异。

②其生成的膜层可为镁合金提供极好的防腐蚀与耐磨性能,经12h盐雾性能测试无腐蚀现象。

③其生成的膜层可为油漆、粘合剂与其它涂层提供极好的基础。

复合氧化技术适用于各类镁合金材质,并在在铝、钛和铁及其合金等金属材质也可应用。

实际应用:

1、镁合金工艺在汽车零部件上的应用

复合氧化膜层可满足汽车对镁合金耐磨、耐蚀性能上的高要求。汽车座椅骨架、方向盘骨架、仪表盘支架、车门窗框、齿轮箱壳、车身支架以及发动机支架等都是由镁合金制作。

2、镁合金在3c行业的应用

复合氧化膜层因其优异的电磁屏蔽性能,可广泛适用于3c行业,如相机镜头,相机框架等。

复合氧化技术具有工艺简单、材料适应性宽等特点,所得膜层均匀、质硬,可以起到长期的保护作用,涂层与基体的结合紧密,这也是镁合金表面处理技术发展的一个重要突破。因此,从技术的角度上加强镁合金表面处理技术的发展、深入研究保护膜形成的机理,可进一步改善表面防护膜的性能以提高镁合金的耐蚀性,在行业应用领域上对推进镁合金材料在航空航天、交通运输与电子工业等领域的应用具有十分重要的现实意义和经济效益。