镁合金轻量化零件数字化无人车间关键技术——热流道技术

发布日期:2023-08-23 浏览次数:1763

伊之密镁合金轻量化零件数字化车间的实现,确实为生产过程带来了许多好处。通过实现无人化生产,生产效率得到提高,劳动强度减小,员工安全也更有保障。这种数字化车间的生产场景与传统的镁合金压铸车间相比确实有很大的差距。伊之密在半固态镁合金注射成型机的研发方面取得了重要的突破。该设备改善了传统压铸过程中需要暴露和转移熔融状态的镁合金、高碳排放的防燃气体以及高温易燃等问题,已经在市场上取得了一定的成功。然而,在实际应用过程中,仍然存在一些问题。例如,喷嘴偶尔滴漏的镁液燃烧可能引起着火点,需要操作工进行巡视和处理。这些问题是导致生产流程中断的主要原因之一。为了解决这些问题,伊之密团队展开了一系列的研发工作,其中包括尝试使用热流道技术。热流道技术源自于注塑领域,经过伊之密多年的注塑技术积累和研发投入,使得热流道方案成为可能。该技术通过加热的方法保持镁合金材料处于熔融状态,从喷嘴到模具的浇口都保持一定的温度,以保持流道中的融料一直处于熔融状态。相比传统技术,热流道系统无需在停机后取出凝料,下次注射时只需加热流道到所需温度即可。这项技术尤其适用于大批量生产、原材料价格较高和产品质量要求较高的情况。虽然热流道技术的研发过程充满了挑战和煎熬,但它为伊之密解决了部分生产中的问题,向实现数字化车间迈进迈出了重要一步。随着技术的不断进步和完善,相信伊之密将能够更好地实现数字化车间生产场景,提高生产效率,降低劳动强度,并确保产品质量和员工安全。

单点式热流道(电动踏板车底板)

相比现阶段常用的球面密封喷嘴,无需每模的退台动作,避免退台后喷嘴出口的镁料泄漏风险。可达85%的得料率,也减少后续切除浇口料的加工。不必使用三板式模具即可实现点浇注,型腔内物料温度以及压力均匀,改善大而薄零件的变形,型腔流长比减少,使填充更容易完成,减少制品末端欠注射。温度通过控制器严格控制,半固态熔料固相率能实现有效控制。此外,采用标准化、模块化设计,可配置不同长度规格,对产品的适应性强。

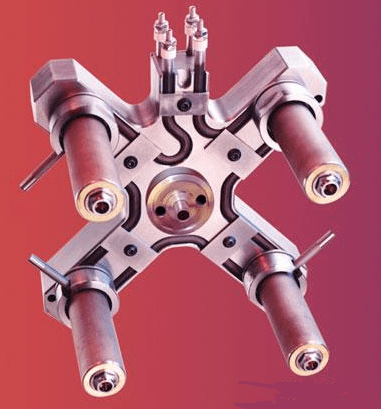

多点热流道技术

随着市场对大型轻量化零件的需求增长,浆料流长和单料管注射量将会是半固态镁合金注射成型制造大型轻量化零件的阻碍,而伊之密专利——《多点热流道技术》可以将这阻碍轻松突破。虽然热流道结构复杂,增加了模具安装的难度和新客户的学习成本,但通过熟练掌握,热流道技术已成为伊之密客户中的主流技术之一。目前,已经有180万次成功应用记录。

随着数字化和智能化技术的不断推进和演进,智能制造的评价标准和要求变得更加严格。为了满足市场需求、创新运营模式和追求绿色发展,我们需要在设备设计、业务流程、管理系统和工业互联网应用等方面进行广泛创新,以构建一个全新的生态系统。

伊之密半固态镁合金注射成型技术体系中采用了奥地利贝加莱B&R工控级电脑、热流道系统和各种传感器等装备。高精度、高速度、高响应的伺服电机和伺服阀等执行机构,以及精确的过程数学模型等技术手段,为轻量化镁合金零件的制造提供了安全舒适的工作环境,实现了轻松的质量前馈管理,高效的生产节拍,并且实现了远程精准的数字化车间。

依托伊之密设备,管理者们可以告别应激式应对的模式,拥有全局把控的能力。班组长可以轻松地掌握良率、节拍、单机设备表现等细节信息。每个副厂长和工段长都可以更加专注于提升所在产线的效能,赋予中层管理层全局决策的能力,从而真正提升制造系统的整体性能。

这种转变将数字化能力下沉到最小单元,实现了组织微调,低成本高质量的制造成为可能。伊之密热流道技术消除了人力巡视处理环节,使数字化无人车间成为现实。

未来,伊之密将继续助力中国的灯塔工厂,构建新的轻量化制造模式,加速中国制造业的高质量发展。