镁合金可以做哪些表面处理

发布日期:2023-08-21 浏览次数:2759

一、化学转化

镁合金的化学转化膜可以根据溶液的性质分为以下几种类型:铬酸盐系、有机酸系、磷酸盐系、KMnO4系、稀土元素系和锡酸盐系等。传统的铬酸盐膜结构致密,以含结构水的Cr为骨架,具有良好的自修复功能和耐蚀性。然而,由于Cr有较高的毒性,并且废水处理成本较高,因此迫切需要开发无铬转化处理方法。在KMnO4溶液中处理镁合金可以得到无定型组织的化学转化膜,其耐蚀性与铬酸盐膜相当。碱性锡酸盐的化学转化处理可以作为镁合金化学镀镍的前处理方法,代替传统含有Cr、F或CN等有害离子的工艺。化学转化膜具有多孔的结构,在镀镍之前的活化过程中表现出良好的吸附性能,并能提高镀镍层的结合力和耐蚀性。有机酸系处理得到的转化膜能够同时具备腐蚀保护和光学、电子学等综合性能,在化学转化处理的新发展中具有重要地位。化学转化膜相对较薄、柔软,其防护能力较弱,通常只用于装饰或作为防护层的中间层。

二、阳极氧化

阳极氧化是一种常用的镁合金表面处理技术,可以获得比化学转化更好的耐磨损和耐腐蚀性能,并具有良好的结合力、电绝缘性和耐热冲击等特点。

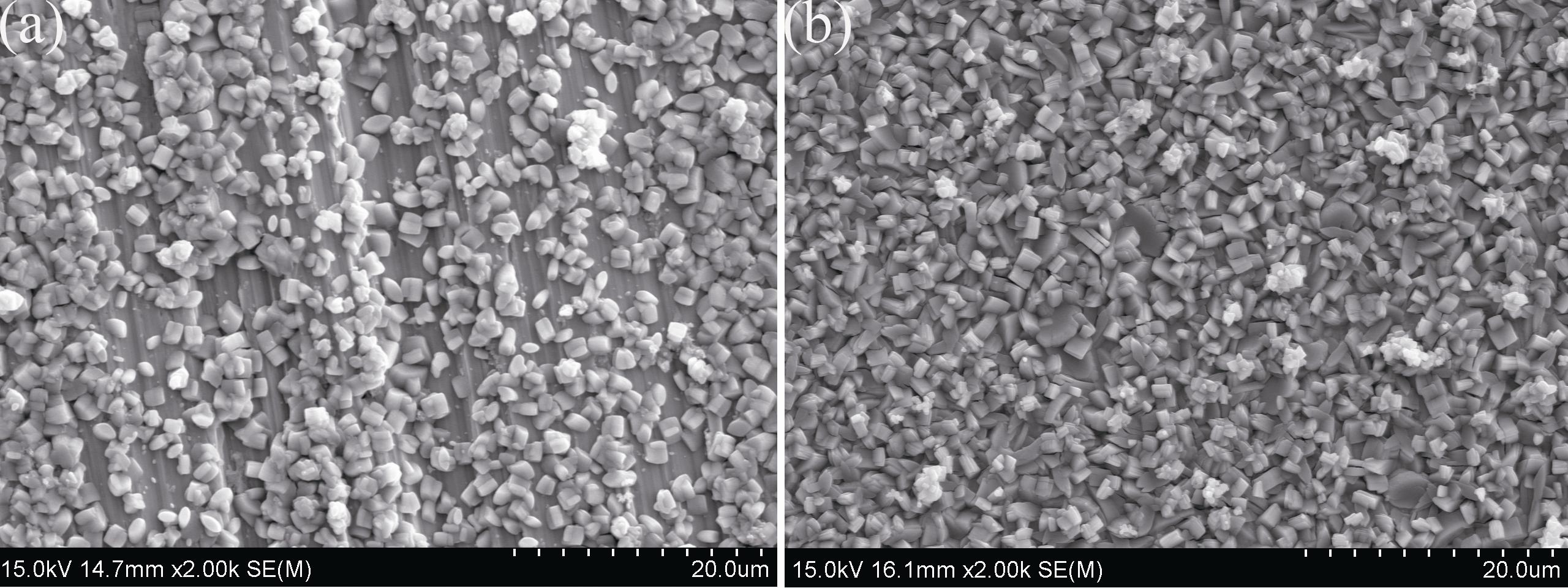

传统的镁合金阳极氧化过程通常使用含铬、氟、磷等元素的电解液,这不仅对环境造成污染,而且对人类健康也有害。近年来,研究人员开发出一种环保型工艺,获得的氧化膜在耐腐蚀等性能方面比经典工艺Dow17和HAE有了显著改善。这种优良的耐蚀性主要来源于阳极氧化后表面均匀分布的Al、Si等元素,使生成的氧化膜具有良好的致密性和完整性。通常认为氧化膜中存在的孔隙是影响镁合金耐蚀性能的主要因素。研究发现,通过向阳极氧化溶液添加适量的硅-铝溶胶成分,可以在一定程度上改善氧化膜的厚度和致密度,降低孔隙率。此外,溶胶成分还会导致氧化膜层的形成速度出现阶段性快速增长和缓慢增长,但基本上不会影响膜层的X射线衍射相结构。然而,阳极氧化膜具有较大的脆性和多孔性,在复杂的工件上很难形成均匀的氧化膜层。

三、金属涂层

镁及镁合金是目前最具挑战性的金属之一,其难以进行电镀的原因如下:

1. 表面氧化:镁合金表面极易形成氧化镁,清除困难,严重影响镀层与基材的结合力。

2. 电化学活性:镁的电化学活性过高,遇酸性镀液会迅速腐蚀基材,与其他金属离子置换反应强烈,所得镀层结合不牢固。

3. 第二相存在:镁合金中存在第二相(如稀土相、γ相等),其电化学特性不同,导致镀层沉积不均匀。

4. 镀层标准电位高:镀层的标准电位远高于镁合金基材,通孔会增大腐蚀电流,引发严重的电化学腐蚀,同时镁的电极电位偏负,施镀时难以避免氢气析出的针孔问题。

5. 基材杂质:镁合金铸件致密性较低,表面存在杂质,可能成为镀层内孔隙形成的来源。

因此,常采用化学转化膜法先浸泡锌或锰等金属,然后进行铜镀等处理,以增强镀层与基材的结合力。常见的镁合金电镀层包括锌、镍、铜-镍-铬、锌-镍等涂层,而化学镀层则主要采用镍磷、镍钨磷等镀层。

单一的化学镀镍层对于保护镁合金有时不足够。研究表明,通过将化学镀镍层与碱性电镀Zn-Ni镀层组合可以获得更好的保护效果。这种组合镀层大约厚度为35μm,在钝化后可以经受800-1000小时的中性盐雾腐蚀。另外一种方法是先采用化学镀镍作为底层,然后使用直流电镀技术得到微晶镍镀层。这样得到的镀层平均结晶颗粒大小为40nm,由于晶粒细化,使得镀层的孔隙率大大降低,结构更加致密,从而提高了保护效果。

电镀或化学镀是一种同时获得优越耐蚀性和电学、电磁学以及装饰性能的表面处理方法。然而,这些方法的缺点在于前处理过程中使用的Cr、F等化学物质对环境造成严重污染,而镀层中常含有重金属元素,增加了回收的难度和成本。另外,由于镁基体特性的限制,对于镀层的结合力仍然需要进一步改善。

四、激光处理

激光处理在镁合金表面可以采用两种主要方法:激光表面热处理和激光表面合金化。激光表面热处理,也称为激光退火,是一种通过激光辐照使表面迅速加热、快速冷却的处理方式。它实际上是一种表面快速凝固处理方法。激光退火可以改变材料的晶体结构、晶粒尺寸和组织状态,从而提高其性能。在高纯镁合金上,激光退火可以制备单层或多层合金化层。

激光表面合金化是基于激光表面热处理的一种新技术。它利用激光辐照源产生的熔覆作用,在镁合金表面制备出不同硬度的合金层,同时形成冶金结合的界面。例如,采用宽带激光在镁合金表面制备Cu-Zr-Al合金熔覆涂层,由于涂层中形成的多种金属间化合物的增强作用,合金涂层具有高硬度、高弹性模量、耐磨性和耐蚀性。

此外,激光处理中的稀土元素Nd的存在也可以提高熔覆层的性能。经过激光快速熔凝处理后,晶粒得到明显细化,这可以提高熔覆层的致密性和完整性。

总之,激光表面热处理和激光表面合金化是在镁合金表面改善性能的有效方法,可以通过调控材料的组织结构和形成合金层来增强硬度、弹性模量、耐磨性和耐蚀性等特性。

激光处理镁合金表面时可能会出现一些问题,如氧化、蒸发、汽化、气孔和热应力等。为了解决这些问题并获得理想的表面处理效果,设计正确的处理工艺非常重要。

目前,镁合金表面处理的研究和探索仍处于不断发展之中。与铝合金相比,镁合金在表面处理上面临更多的挑战,因此在日常生活的民用产品中镁合金的应用还不够广泛。但是,在高端产品和军工产品中,高强度镁合金得以应用,尽管造价较高。然而,随着新能源汽车行业的快速发展,镁合金产业也得到了推动,并带来了一定的市场机遇。许多镁合金生产企业已经将表面处理作为重要研究课题进行研发。

新能源发展是大势所趋,为镁合金行业提供了历史使命和机遇。我相信,随着技术的不断创新,镁合金行业的发展将变得更加顺利,并成为替代传统金属制品的重要力量。对于镁合金行业而言,继续加强研发和技术创新,改进表面处理工艺是解决当前挑战的关键。

(本站声明:凡本网转载自其它媒体的文章,目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。来源:网络)

- 上一篇:镁合金的牌号分类与性能对比

- 下一篇:汽车轻量化|全球汽车镁合金零部件开发与应用